A fadiga de metais é um fenômeno insidioso que pode levar a falhas catastróficas em estruturas e componentes, mesmo quando submetidos a cargas bem abaixo do limite de resistência estática do material.

Imagine um clipe de papel que você dobra e desdobra repetidamente: eventualmente, ele quebra. Esse é um exemplo simples de fadiga. Na engenharia, esse processo pode ter consequências muito mais graves, afetando desde pontes e aviões até equipamentos médicos e máquinas industriais.

As causas são variadas, desde microfissuras preexistentes até ciclos repetidos de tensão e corrosão. É um campo complexo, mas crucial para garantir a segurança e a durabilidade de praticamente tudo que nos cerca.

Vamos mergulhar fundo nesse universo para entender melhor como a fadiga metálica ocorre e quais são as medidas que podem ser tomadas para prevenir falhas.

Vamos desvendar este mistério e aprender como evitar desastres!

## Desvendando os Mecanismos da Fadiga MetálicaA fadiga metálica, como vimos, é um processo que pode levar à ruptura de materiais sob tensões cíclicas, mesmo que essas tensões estejam abaixo do limite de resistência estática do material.

Mas como exatamente isso acontece? Quais são os fatores que contribuem para esse fenômeno? Vamos explorar os mecanismos envolvidos na fadiga metálica para entendermos melhor como ela se desenvolve.

1. Nucleação de Microfissuras: O Início Silencioso da Fadiga

A fadiga geralmente começa com a nucleação de microfissuras. Essas fissuras minúsculas surgem em regiões de concentração de tensão, como:* Defeitos Microscópicos: Pequenas imperfeições na superfície ou no interior do material, como inclusões, porosidades ou riscos de usinagem, podem atuar como pontos de partida para as fissuras.

* Grãos Cristalinos: A estrutura cristalina dos metais é composta por grãos. As bordas desses grãos são áreas de maior energia e, portanto, mais suscetíveis à nucleação de fissuras.

* Cantos Vivos e Entalhes: Em componentes com geometrias complexas, cantos vivos, entalhes ou furos podem concentrar tensões, facilitando o surgimento de microfissuras.

2. Propagação das Fissuras: O Crescimento Lento e Constante

Uma vez que uma microfissura é formada, ela começa a se propagar sob a ação das tensões cíclicas. A velocidade de propagação depende de vários fatores, incluindo:* Amplitude da Tensão: Quanto maior a amplitude da tensão cíclica, mais rápido a fissura se propaga.

* Frequência da Tensão: A frequência da tensão também pode influenciar a velocidade de propagação, especialmente em ambientes corrosivos. * Características do Material: A microestrutura do material, a presença de impurezas e a temperatura afetam a resistência à propagação de fissuras.

* Ambiente: Ambientes corrosivos aceleram a propagação da fissura, pois a corrosão enfraquece o material na ponta da fissura.

3. Ruptura Final: O Colapso Inesperado

A propagação da fissura continua até que a área da seção transversal do componente seja reduzida a um ponto em que ele não consiga mais suportar a carga aplicada.

Nesse momento, ocorre a ruptura final, que pode ser repentina e catastrófica. A ruptura final geralmente apresenta características de fratura frágil, mesmo em materiais que normalmente exibem comportamento dúctil.

Influência do Ambiente na Fadiga: Um Acelerador Silencioso

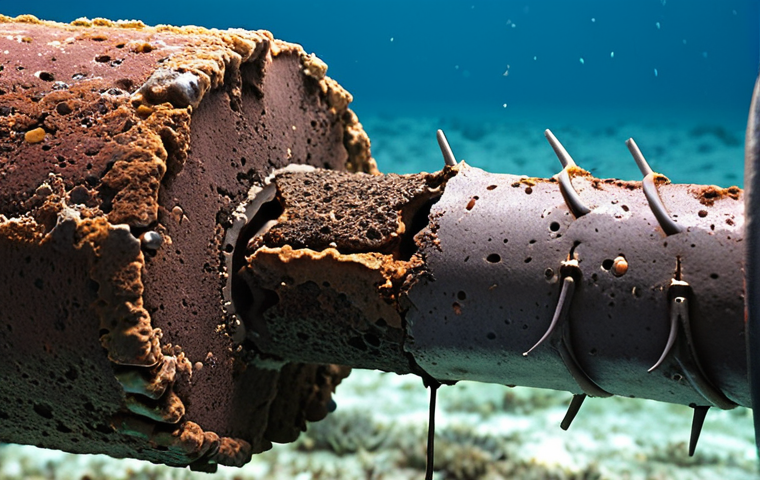

O ambiente em que um componente metálico opera pode ter um impacto significativo na sua vida útil à fadiga. A corrosão, em particular, é um fator que pode acelerar drasticamente o processo de fadiga, levando a falhas prematuras.

1. Corrosão-Fadiga: Uma Combinação Destrutiva

A corrosão-fadiga ocorre quando um componente metálico é submetido simultaneamente a tensões cíclicas e a um ambiente corrosivo. A corrosão enfraquece o material, tornando-o mais suscetível à nucleação e propagação de fissuras de fadiga.

* Mecanismos de Corrosão-Fadiga:

* Ataque Químico: O ambiente corrosivo ataca quimicamente o material, removendo átomos da superfície e criando defeitos que servem como pontos de partida para as fissuras.

* Formação de Produtos de Corrosão: Os produtos de corrosão podem se acumular na ponta da fissura, exercendo pressão e acelerando a propagação. * Redução da Resistência à Fadiga: A corrosão reduz a resistência do material à fadiga, diminuindo o número de ciclos que ele pode suportar antes da falha.

2. Exemplos de Ambientes Corrosivos: Onde a Fadiga Se Alastra Mais Rapidamente

Diversos ambientes podem ser considerados corrosivos e, portanto, aumentar o risco de fadiga metálica. Alguns exemplos incluem:* Água Salgada: Ambientes marinhos são altamente corrosivos devido à presença de cloretos, que aceleram a corrosão de muitos metais.

* Atmosferas Industriais: A poluição industrial contém gases e partículas que podem atacar os metais e acelerar a corrosão. * Fluidos Químicos: O contato com ácidos, bases ou outros produtos químicos pode causar corrosão e reduzir a vida útil dos componentes metálicos.

Métodos de Inspeção e Detecção de Fadiga: Olhando Atentamente para Evitar o Pior

A detecção precoce de fissuras de fadiga é crucial para evitar falhas catastróficas. Felizmente, existem vários métodos de inspeção que podem ser utilizados para identificar fissuras antes que elas atinjam um tamanho crítico.

1. Inspeção Visual: O Primeiro Passo na Busca por Sinais de Fadiga

A inspeção visual é o método mais simples e barato para detectar fissuras de fadiga. Ela envolve a observação cuidadosa da superfície do componente em busca de sinais de danos, como fissuras, deformações ou corrosão.

* Ampliação: O uso de lupas ou microscópios portáteis pode ajudar a identificar fissuras muito pequenas que não seriam visíveis a olho nu. * Iluminação Adequada: Uma boa iluminação é essencial para garantir que todas as áreas do componente sejam inspecionadas adequadamente.

* Limpeza da Superfície: A remoção de sujeira, óleo ou outros contaminantes pode facilitar a identificação de fissuras.

2. Ensaios Não Destrutivos (END): Técnicas Avançadas para Detecção de Fissuras

Os ensaios não destrutivos (END) são um conjunto de técnicas que permitem detectar fissuras e outros defeitos em materiais sem danificá-los. Alguns dos métodos de END mais comuns incluem:* Líquidos Penetrantes: Um líquido penetrante é aplicado na superfície do componente.

O líquido penetra nas fissuras e, em seguida, um revelador é aplicado para tornar as fissuras visíveis. * Partículas Magnéticas: Um campo magnético é aplicado ao componente.

As partículas magnéticas são atraídas para as fissuras, tornando-as visíveis. * Ultrassom: Ondas ultrassônicas são enviadas para o interior do componente.

As ondas refletem nas fissuras, permitindo que elas sejam detectadas. * Radiografia: Raios X ou gama são utilizados para gerar uma imagem do interior do componente.

As fissuras aparecem como áreas escuras na imagem.

3. Monitoramento Contínuo: Acompanhando a Saúde Estrutural em Tempo Real

Em algumas aplicações críticas, como em aeronaves ou pontes, o monitoramento contínuo da saúde estrutural é utilizado para detectar fissuras de fadiga em tempo real.

Sensores são instalados nos componentes para medir tensões, vibrações ou outros parâmetros que podem indicar a presença de fissuras.

Estratégias de Prevenção da Fadiga: Evitando Problemas Antes Que Aconteçam

A melhor maneira de lidar com a fadiga metálica é preveni-la. Existem várias estratégias que podem ser utilizadas para reduzir o risco de fadiga, incluindo:

1. Projeto Adequado: A Base para uma Estrutura Segura

O projeto de um componente ou estrutura é fundamental para garantir sua resistência à fadiga. Alguns princípios de projeto que podem ajudar a prevenir a fadiga incluem:* Minimizar Concentrações de Tensão: Evitar cantos vivos, entalhes ou furos que possam concentrar tensões.

* Escolher Materiais Adequados: Selecionar materiais com alta resistência à fadiga e boa tenacidade. * Considerar as Condições de Serviço: Levar em conta as tensões cíclicas, o ambiente e a temperatura a que o componente será submetido.

2. Processos de Fabricação Cuidadosos: A Qualidade Começa na Produção

Os processos de fabricação também podem ter um impacto significativo na resistência à fadiga de um componente. Alguns cuidados que devem ser tomados incluem:* Controlar a Rugosidade da Superfície: Superfícies rugosas são mais suscetíveis à nucleação de fissuras.

* Evitar Tensões Residuais: Tensões residuais de tração podem reduzir a resistência à fadiga. * Realizar Tratamentos Térmicos Adequados: Tratamentos térmicos podem melhorar a resistência à fadiga de alguns materiais.

3. Manutenção Preventiva: A Inspeção Regular é Essencial

A manutenção preventiva é fundamental para detectar e corrigir problemas antes que eles levem a falhas catastróficas. As inspeções regulares devem incluir:* Inspeção Visual: Procurar por sinais de danos, como fissuras, deformações ou corrosão.

* Ensaios Não Destrutivos (END): Utilizar técnicas avançadas para detectar fissuras que não são visíveis a olho nu. * Substituição de Componentes: Substituir componentes que atingiram o fim de sua vida útil.

| Fator | Influência na Fadiga | Estratégias de Mitigação |

|---|---|---|

| Concentração de Tensão | Acelera a nucleação de fissuras | Projeto com cantos arredondados, evitar entalhes |

| Ambiente Corrosivo | Acelera a propagação de fissuras | Revestimentos protetores, escolha de materiais resistentes à corrosão |

| Tensões Residuais | Tensões de tração reduzem a vida útil | Alívio de tensões, shot peening |

| Defeitos de Fabricação | Pontos de nucleação de fissuras | Controle de qualidade rigoroso, inspeção por END |

| Sobrecargas | Podem iniciar ou acelerar a fadiga | Monitoramento de carga, projeto para cargas máximas esperadas |

Casos Reais de Falhas por Fadiga: Lições Aprendidas

A análise de casos reais de falhas por fadiga pode nos fornecer lições valiosas sobre como prevenir esse tipo de problema.

1. Queda de Aeronaves: Falhas que Mudaram a Indústria

Várias quedas de aeronaves foram atribuídas à fadiga metálica. Um exemplo famoso é o caso do voo Aloha Airlines 243, em 1988, em que uma parte da fuselagem de um Boeing 737 se desprendeu em pleno voo.

A investigação revelou que a fadiga na junção das placas da fuselagem, combinada com a corrosão, havia levado à falha. Esse acidente resultou em mudanças significativas nos procedimentos de inspeção e manutenção de aeronaves.

2. Colapso de Pontes: Tragédias que Alertam para a Importância da Manutenção

O colapso de pontes devido à fadiga metálica é outro exemplo de falha catastrófica que pode ter consequências devastadoras. O colapso da ponte I-35W em Minneapolis, em 2007, é um exemplo trágico.

A investigação revelou que a fadiga em algumas placas de reforço da ponte, combinada com um projeto inadequado, havia levado ao colapso. Esse incidente ressaltou a importância da inspeção e manutenção regulares de pontes.

3. Falhas em Equipamentos Médicos: Riscos para a Saúde Humana

A fadiga metálica também pode causar falhas em equipamentos médicos, colocando em risco a saúde dos pacientes. Um exemplo é o caso de implantes ortopédicos que falham devido à fadiga, exigindo cirurgias de revisão.

A escolha de materiais adequados e o projeto cuidadoso são essenciais para garantir a segurança e a durabilidade dos equipamentos médicos. A fadiga metálica é um problema complexo, mas com o conhecimento adequado e as estratégias de prevenção corretas, podemos reduzir significativamente o risco de falhas catastróficas.

Ao entender os mecanismos da fadiga, influenciar o ambiente e investir em inspeção e manutenção preventiva, podemos garantir a segurança e a durabilidade de estruturas e componentes metálicos em diversas aplicações.

Desvendando os Mecanismos da Fadiga Metálica

A fadiga metálica, como vimos, é um processo que pode levar à ruptura de materiais sob tensões cíclicas, mesmo que essas tensões estejam abaixo do limite de resistência estática do material.

Mas como exatamente isso acontece? Quais são os fatores que contribuem para esse fenômeno? Vamos explorar os mecanismos envolvidos na fadiga metálica para entendermos melhor como ela se desenvolve.

1. Nucleação de Microfissuras: O Início Silencioso da Fadiga

A fadiga geralmente começa com a nucleação de microfissuras. Essas fissuras minúsculas surgem em regiões de concentração de tensão, como:* Defeitos Microscópicos: Pequenas imperfeições na superfície ou no interior do material, como inclusões, porosidades ou riscos de usinagem, podem atuar como pontos de partida para as fissuras.

* Grãos Cristalinos: A estrutura cristalina dos metais é composta por grãos. As bordas desses grãos são áreas de maior energia e, portanto, mais suscetíveis à nucleação de fissuras.

* Cantos Vivos e Entalhes: Em componentes com geometrias complexas, cantos vivos, entalhes ou furos podem concentrar tensões, facilitando o surgimento de microfissuras.

2. Propagação das Fissuras: O Crescimento Lento e Constante

Uma vez que uma microfissura é formada, ela começa a se propagar sob a ação das tensões cíclicas. A velocidade de propagação depende de vários fatores, incluindo:* Amplitude da Tensão: Quanto maior a amplitude da tensão cíclica, mais rápido a fissura se propaga.

* Frequência da Tensão: A frequência da tensão também pode influenciar a velocidade de propagação, especialmente em ambientes corrosivos. * Características do Material: A microestrutura do material, a presença de impurezas e a temperatura afetam a resistência à propagação de fissuras.

* Ambiente: Ambientes corrosivos aceleram a propagação da fissura, pois a corrosão enfraquece o material na ponta da fissura.

3. Ruptura Final: O Colapso Inesperado

A propagação da fissura continua até que a área da seção transversal do componente seja reduzida a um ponto em que ele não consiga mais suportar a carga aplicada.

Nesse momento, ocorre a ruptura final, que pode ser repentina e catastrófica. A ruptura final geralmente apresenta características de fratura frágil, mesmo em materiais que normalmente exibem comportamento dúctil.

Influência do Ambiente na Fadiga: Um Acelerador Silencioso

O ambiente em que um componente metálico opera pode ter um impacto significativo na sua vida útil à fadiga. A corrosão, em particular, é um fator que pode acelerar drasticamente o processo de fadiga, levando a falhas prematuras.

1. Corrosão-Fadiga: Uma Combinação Destrutiva

A corrosão-fadiga ocorre quando um componente metálico é submetido simultaneamente a tensões cíclicas e a um ambiente corrosivo. A corrosão enfraquece o material, tornando-o mais suscetível à nucleação e propagação de fissuras de fadiga.

* Mecanismos de Corrosão-Fadiga:

* Ataque Químico: O ambiente corrosivo ataca quimicamente o material, removendo átomos da superfície e criando defeitos que servem como pontos de partida para as fissuras.

* Formação de Produtos de Corrosão: Os produtos de corrosão podem se acumular na ponta da fissura, exercendo pressão e acelerando a propagação. * Redução da Resistência à Fadiga: A corrosão reduz a resistência do material à fadiga, diminuindo o número de ciclos que ele pode suportar antes da falha.

2. Exemplos de Ambientes Corrosivos: Onde a Fadiga Se Alastra Mais Rapidamente

Diversos ambientes podem ser considerados corrosivos e, portanto, aumentar o risco de fadiga metálica. Alguns exemplos incluem:* Água Salgada: Ambientes marinhos são altamente corrosivos devido à presença de cloretos, que aceleram a corrosão de muitos metais.

* Atmosferas Industriais: A poluição industrial contém gases e partículas que podem atacar os metais e acelerar a corrosão. * Fluidos Químicos: O contato com ácidos, bases ou outros produtos químicos pode causar corrosão e reduzir a vida útil dos componentes metálicos.

Métodos de Inspeção e Detecção de Fadiga: Olhando Atentamente para Evitar o Pior

A detecção precoce de fissuras de fadiga é crucial para evitar falhas catastróficas. Felizmente, existem vários métodos de inspeção que podem ser utilizados para identificar fissuras antes que elas atinjam um tamanho crítico.

1. Inspeção Visual: O Primeiro Passo na Busca por Sinais de Fadiga

A inspeção visual é o método mais simples e barato para detectar fissuras de fadiga. Ela envolve a observação cuidadosa da superfície do componente em busca de sinais de danos, como fissuras, deformações ou corrosão.

* Ampliação: O uso de lupas ou microscópios portáteis pode ajudar a identificar fissuras muito pequenas que não seriam visíveis a olho nu. * Iluminação Adequada: Uma boa iluminação é essencial para garantir que todas as áreas do componente sejam inspecionadas adequadamente.

* Limpeza da Superfície: A remoção de sujeira, óleo ou outros contaminantes pode facilitar a identificação de fissuras.

2. Ensaios Não Destrutivos (END): Técnicas Avançadas para Detecção de Fissuras

Os ensaios não destrutivos (END) são um conjunto de técnicas que permitem detectar fissuras e outros defeitos em materiais sem danificá-los. Alguns dos métodos de END mais comuns incluem:* Líquidos Penetrantes: Um líquido penetrante é aplicado na superfície do componente.

O líquido penetra nas fissuras e, em seguida, um revelador é aplicado para tornar as fissuras visíveis. * Partículas Magnéticas: Um campo magnético é aplicado ao componente.

As partículas magnéticas são atraídas para as fissuras, tornando-as visíveis. * Ultrassom: Ondas ultrassônicas são enviadas para o interior do componente.

As ondas refletem nas fissuras, permitindo que elas sejam detectadas. * Radiografia: Raios X ou gama são utilizados para gerar uma imagem do interior do componente.

As fissuras aparecem como áreas escuras na imagem.

3. Monitoramento Contínuo: Acompanhando a Saúde Estrutural em Tempo Real

Em algumas aplicações críticas, como em aeronaves ou pontes, o monitoramento contínuo da saúde estrutural é utilizado para detectar fissuras de fadiga em tempo real.

Sensores são instalados nos componentes para medir tensões, vibrações ou outros parâmetros que podem indicar a presença de fissuras.

Estratégias de Prevenção da Fadiga: Evitando Problemas Antes Que Aconteçam

A melhor maneira de lidar com a fadiga metálica é preveni-la. Existem várias estratégias que podem ser utilizadas para reduzir o risco de fadiga, incluindo:

1. Projeto Adequado: A Base para uma Estrutura Segura

O projeto de um componente ou estrutura é fundamental para garantir sua resistência à fadiga. Alguns princípios de projeto que podem ajudar a prevenir a fadiga incluem:* Minimizar Concentrações de Tensão: Evitar cantos vivos, entalhes ou furos que possam concentrar tensões.

* Escolher Materiais Adequados: Selecionar materiais com alta resistência à fadiga e boa tenacidade. * Considerar as Condições de Serviço: Levar em conta as tensões cíclicas, o ambiente e a temperatura a que o componente será submetido.

2. Processos de Fabricação Cuidadosos: A Qualidade Começa na Produção

Os processos de fabricação também podem ter um impacto significativo na resistência à fadiga de um componente. Alguns cuidados que devem ser tomados incluem:* Controlar a Rugosidade da Superfície: Superfícies rugosas são mais suscetíveis à nucleação de fissuras.

* Evitar Tensões Residuais: Tensões residuais de tração podem reduzir a resistência à fadiga. * Realizar Tratamentos Térmicos Adequados: Tratamentos térmicos podem melhorar a resistência à fadiga de alguns materiais.

3. Manutenção Preventiva: A Inspeção Regular é Essencial

A manutenção preventiva é fundamental para detectar e corrigir problemas antes que eles levem a falhas catastróficas. As inspeções regulares devem incluir:* Inspeção Visual: Procurar por sinais de danos, como fissuras, deformações ou corrosão.

* Ensaios Não Destrutivos (END): Utilizar técnicas avançadas para detectar fissuras que não são visíveis a olho nu. * Substituição de Componentes: Substituir componentes que atingiram o fim de sua vida útil.

| Fator | Influência na Fadiga | Estratégias de Mitigação |

|---|---|---|

| Concentração de Tensão | Acelera a nucleação de fissuras | Projeto com cantos arredondados, evitar entalhes |

| Ambiente Corrosivo | Acelera a propagação de fissuras | Revestimentos protetores, escolha de materiais resistentes à corrosão |

| Tensões Residuais | Tensões de tração reduzem a vida útil | Alívio de tensões, shot peening |

| Defeitos de Fabricação | Pontos de nucleação de fissuras | Controle de qualidade rigoroso, inspeção por END |

| Sobrecargas | Podem iniciar ou acelerar a fadiga | Monitoramento de carga, projeto para cargas máximas esperadas |

Casos Reais de Falhas por Fadiga: Lições Aprendidas

A análise de casos reais de falhas por fadiga pode nos fornecer lições valiosas sobre como prevenir esse tipo de problema.

1. Queda de Aeronaves: Falhas que Mudaram a Indústria

Várias quedas de aeronaves foram atribuídas à fadiga metálica. Um exemplo famoso é o caso do voo Aloha Airlines 243, em 1988, em que uma parte da fuselagem de um Boeing 737 se desprendeu em pleno voo.

A investigação revelou que a fadiga na junção das placas da fuselagem, combinada com a corrosão, havia levado à falha. Esse acidente resultou em mudanças significativas nos procedimentos de inspeção e manutenção de aeronaves.

2. Colapso de Pontes: Tragédias que Alertam para a Importância da Manutenção

O colapso de pontes devido à fadiga metálica é outro exemplo de falha catastrófica que pode ter consequências devastadoras. O colapso da ponte I-35W em Minneapolis, em 2007, é um exemplo trágico.

A investigação revelou que a fadiga em algumas placas de reforço da ponte, combinada com um projeto inadequado, havia levado ao colapso. Esse incidente ressaltou a importância da inspeção e manutenção regulares de pontes.

3. Falhas em Equipamentos Médicos: Riscos para a Saúde Humana

A fadiga metálica também pode causar falhas em equipamentos médicos, colocando em risco a saúde dos pacientes. Um exemplo é o caso de implantes ortopédicos que falham devido à fadiga, exigindo cirurgias de revisão.

A escolha de materiais adequados e o projeto cuidadoso são essenciais para garantir a segurança e a durabilidade dos equipamentos médicos. A fadiga metálica é um problema complexo, mas com o conhecimento adequado e as estratégias de prevenção corretas, podemos reduzir significativamente o risco de falhas catastróficas.

Ao entender os mecanismos da fadiga, influenciar o ambiente e investir em inspeção e manutenção preventiva, podemos garantir a segurança e a durabilidade de estruturas e componentes metálicos em diversas aplicações.

Concluindo

Esperamos que este artigo tenha elucidado os complexos mecanismos da fadiga metálica e como ela pode ser prevenida. A fadiga é um desafio constante na engenharia, mas com a aplicação de práticas de design robustas, inspeção regular e manutenção preventiva, podemos garantir a segurança e a durabilidade de estruturas e componentes metálicos. Lembre-se sempre de que a prevenção é o melhor caminho para evitar falhas catastróficas. Agora você está munido de informações valiosas para enfrentar esse desafio. Continue aprendendo e aplicando esses conhecimentos!

Informações Úteis

1. Consulte normas técnicas como a ISO 12106 para diretrizes detalhadas sobre ensaios de fadiga e projeto para resistência à fadiga.

2. Participe de webinars e cursos online oferecidos por associações de engenharia, como a Ordem dos Engenheiros, para se manter atualizado sobre as melhores práticas.

3. Utilize softwares de simulação como o ANSYS ou o Abaqus para modelar o comportamento de componentes sob cargas cíclicas e prever a vida útil à fadiga.

4. Ao selecionar um material, verifique se ele possui certificações de qualidade de acordo com as normas europeias (EN) ou internacionais (ISO).

5. Em ambientes industriais, implemente programas de manutenção preditiva baseados em análise de vibração e termografia para detectar sinais precoces de fadiga em equipamentos rotativos.

Resumo dos Pontos Chave

A fadiga metálica é um processo gradual que leva à ruptura de materiais sob tensões cíclicas.

Fatores como concentrações de tensão, ambientes corrosivos e defeitos de fabricação aceleram a fadiga.

Inspeções regulares e ensaios não destrutivos são cruciais para detectar fissuras antes da falha.

O projeto adequado, processos de fabricação cuidadosos e manutenção preventiva são essenciais para prevenir a fadiga.

A análise de casos reais de falhas por fadiga oferece lições valiosas para evitar problemas futuros.

Perguntas Frequentes (FAQ) 📖

P: Quais são os principais fatores que contribuem para a fadiga de metais e como posso identificar sinais precoces em um componente?

R: A fadiga de metais é influenciada por diversos fatores, como a amplitude da tensão cíclica, a frequência da aplicação da carga, a temperatura, a presença de corrosão e a qualidade da superfície do material.

Microfissuras preexistentes, mesmo que microscópicas, podem atuar como pontos de concentração de tensão, acelerando o processo de fadiga. Para identificar sinais precoces, procure por pequenas rachaduras superficiais, descoloração ou deformação incomum.

Métodos de inspeção não destrutivos, como ultrassom, radiografia e líquidos penetrantes, são ferramentas valiosas para detectar danos internos antes que se tornem críticos.

Imagine um mecânico de automóveis experiente: ele consegue identificar um problema no motor pelo som, pela vibração e até pelo cheiro. Da mesma forma, com a fadiga, quanto mais familiarizado você estiver com o componente e seu histórico de uso, mais fácil será identificar sinais de alerta.

P: Quais são os principais métodos de prevenção de falhas por fadiga e qual a importância da manutenção preventiva?

R: A prevenção de falhas por fadiga envolve diversas estratégias. A escolha do material adequado para a aplicação, considerando suas propriedades de resistência à fadiga, é fundamental.

O projeto da peça também é crucial: cantos vivos e furos concentram tensão, então devem ser evitados ou reforçados. Tratamentos superficiais, como shot peening, que introduzem tensões compressivas na superfície, aumentam a resistência à fadiga.

A manutenção preventiva é essencial: inspeções regulares, lubrificação adequada (que reduz atrito e calor) e a substituição de componentes desgastados antes que atinjam seu limite de vida útil são medidas que prolongam a vida útil dos equipamentos e evitam falhas catastróficas.

Pense em um carro: a troca regular de óleo e filtros não só melhora o desempenho, mas também evita que o motor quebre no meio da estrada. A manutenção preventiva, no contexto da fadiga, é como trocar o óleo do seu equipamento – uma ação simples que garante um funcionamento suave e seguro a longo prazo.

P: Como a análise de fadiga é realizada na indústria e quais softwares são mais utilizados para simular o comportamento de materiais sob cargas cíclicas?

R: A análise de fadiga na indústria geralmente envolve uma combinação de testes experimentais e simulações computacionais. Testes de fadiga em laboratório, utilizando máquinas de ensaio que aplicam cargas cíclicas controladas, fornecem dados sobre a vida útil dos materiais.

Esses dados são usados para calibrar modelos de fadiga que são implementados em softwares de simulação. Softwares como ANSYS, Abaqus e Simulia são amplamente utilizados para simular o comportamento de estruturas sob cargas cíclicas, permitindo que engenheiros prevejam a vida útil de componentes e identifiquem áreas críticas sujeitas a falhas por fadiga.

É como um arquiteto que usa um software de modelagem 3D para testar a resistência de um prédio a um terremoto antes mesmo de ele ser construído. A simulação de fadiga permite que engenheiros antecipem problemas e otimizem o projeto para garantir a segurança e a durabilidade dos equipamentos.

📚 Referências

Wikipedia Encyclopedia